うちの田舎には10人にひとりくらいの割合でなぜか溶接ができるおじさんがいるが、機械をよく使う昨今の農家に役に立つからだろうか。

溶接は金属を溶かして一体にすることだ。火花が盛大に散るので、なんとなく専門的で怖いイメージがあったのだが、祖父の使っていた溶接機や溶接棒がたくさんあったので、とりあえずどんなものか触ってみることにした。実はユンボの部品を曲げてしまって、それを修正するのにいよいよ溶接が必要となったのだった。

まずは祖父の溶接機を観察するところから始める。倉庫にはTIG溶接機とアーク溶接機があった。手元のTIG溶接機は大きく機能も多くアルゴンガスも必要なのでとりあえずシンプルでとっつきやすそうなアーク溶接機を使ってみる事に。アーク溶接は溶接の基本であり、とても奥が深いらしい。アーク溶接機は箱のような本体とそこから繋がる電源の線と溶接棒をはさむホルダにつながる線、アースにつながる線だけで構成されていてとてもシンプルだ。このホルダに挟んだ溶接棒とアースに挟んだ加工材料の両方の電極を近づける事で5000〜20000度ものアーク放電を起こして、溶接棒と金属を一緒に溶かし込む仕組みだ。

アーク溶接機を使えるように準備する

この機械を使うためにはちょっとした配線工事が必要だった。溶接機は大電流を使うため、電気工事士による配線工事が必要になることが多いところも溶接のとっつきにくいところだろう。とはいえ、最近は100V電源で使えるDIY用溶接機も手頃な値段で出ていたりするので、そういうものから入ってみるのもありだと思う。

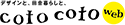

手元にあった機械は電源から溶接機までのケーブルは電源プラグなどもついていないただの電線で、直接ブレーカーに配線していたのだろう。そしてかなりひび割れていて、このまま使うとショートして危ないと思ったので新しく2心5.5sqのキャブタイヤケーブルを購入した。片側は溶接機に取り付け、溶接機を移動させたりする利便性を考えて、もう片側には単相200V用(2P30A250V)の電源プラグを取り付けた。

アースは本体の外箱に取り付けるところがあったのでそちらで別の配線を設けた。溶接機から溶接ホルダーとアースへのケーブルのひびはましだったので、とりあえずエフコテープという自己融着テープを巻いておいた。

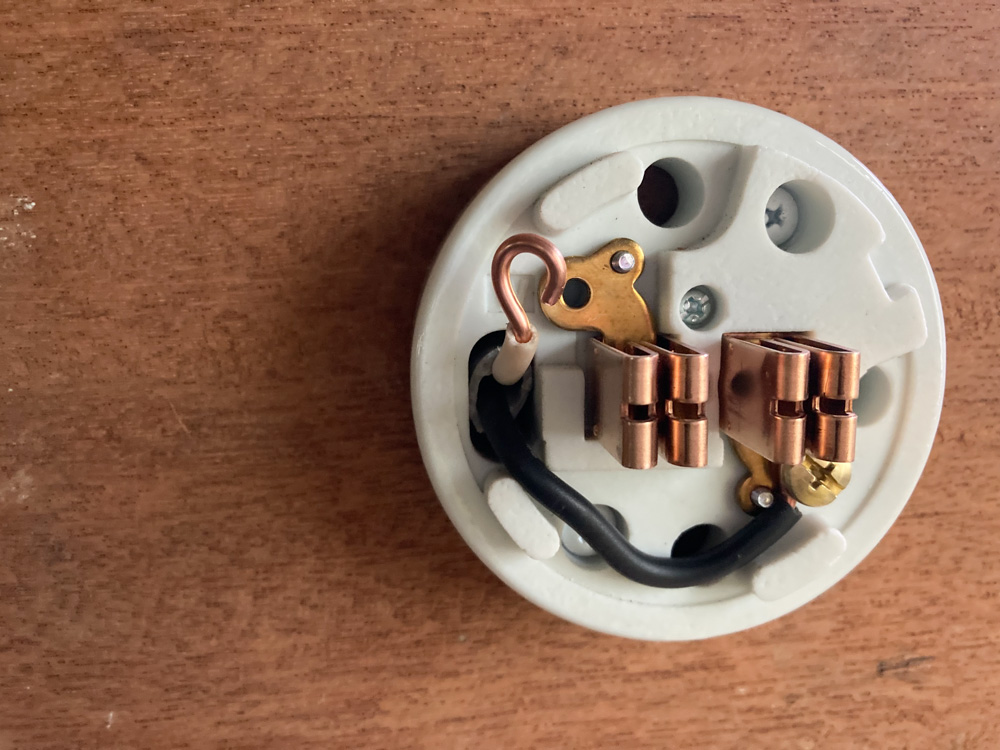

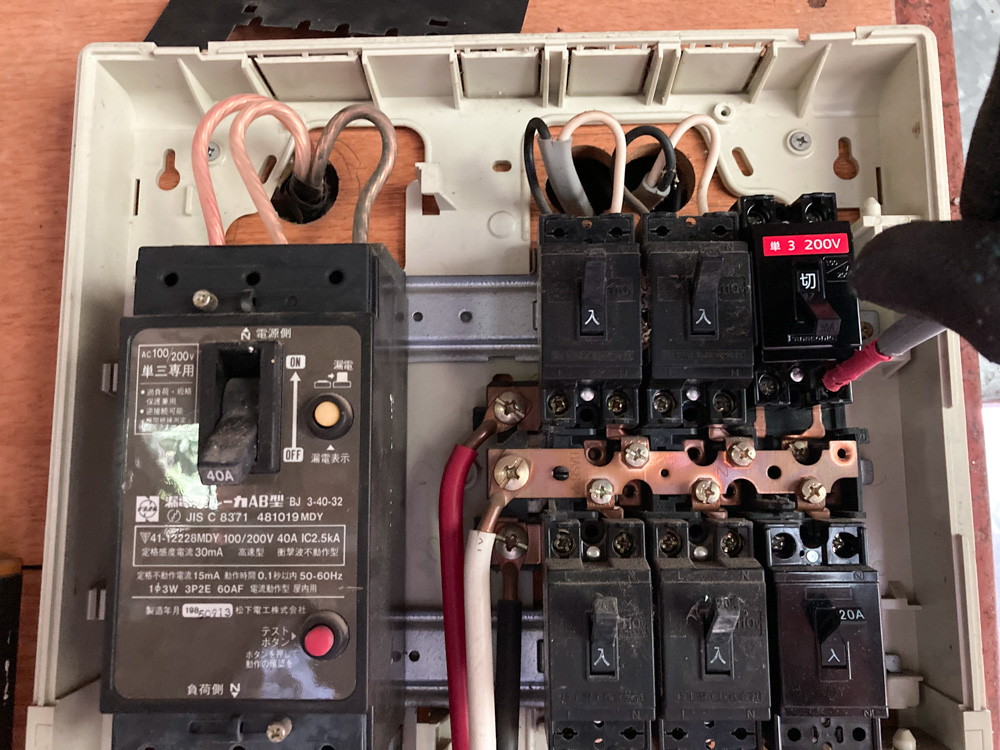

次に電源の設置だが、分電盤の予備スペースに単相200Vのブレーカーを新設し、単相200Vの専用コンセントを設置する事にした。裏側の配線を取り付ける位置を変えることで200Vと100Vがどちらも使える溶接機のようだったが、200Vの方が同じ出力を得るために必要な電流が半分で良いためパワーは強いし、分電盤の負荷電流のバランスも良い。ブレーカーサイズは30Aとした。定格入力7.5KVA/200V=37.5Aなので本当は40Aが良かったが、住宅分電盤の回路に取り付けられるものが見当たらなかったしそれに対応するコンセントもないのでブレーカーが落ちない程度の出力で使い、使っていてブレーカーが落ちて使えないというのなら分電盤外にブレーカー別設置を考えよう。

既存の分電盤は古いタイプの分電盤で100Vを200Vに変更するためには接地側の銅バーに今付いているバーのネジを取り、裏返して奥のバーにネジ止めし直すだけ。ショートしないように分電盤のメインブレーカーは必ず落として作業する。

ブレーカーから200V用のコンセントまでは家の分電盤から電力量計までの配線にもともと使われていた2.6mm2心のVVFケーブルの綺麗な部分を再利用して配線した。許容電流は32Aだが、ブレーカーが30AまでなのでとりあえずOK。コンセントの形状はふつうの100V用と同じ形だが、200V用(2P30A250V)なのでもちろん100V(2P20A125V)のものは入らない大きさとなっている。

溶接機のホルダや端子は錆を磨いて電流がスムーズに通るようにしておいた。

溶接する

いよいよ初めての溶接だが、まずは試しにユンボの鉄の歪みを修正するための枠をつくってみた。廃材の鉄で枠を組んでジャッキと組み合わせて簡易油圧プレス機にする作戦だ。材料を切り、溶接する箇所の塗装と錆を綺麗に落とし、アースクランプを加工する材料の電流が通る箇所に取り付ける。溶接機本体にスイッチは特に無かったのでコンセントをつなぐと使えるようだ。革手袋と皮エプロン、皮の靴カバー、腕カバーを一通り入手し、完全防備。溶接面は祖父の使っていたものを引っぱり出してきた。

ブレーカーのスイッチを入れて溶接機の電源を入れると電流が通っているような「ブー」と小さい音がし、大丈夫だろうかという気持ちにさせる。ホルダーに溶接棒を取り付け、溶接したい箇所に溶接棒をおそるおそるコンコンと叩いてみると火花が散り、すぐに材料と溶接棒を離せばアークが出た。すぐに離さないと溶接棒が材料とくっついてしまい、くっついたままボーっとしていると溶接棒が真っ赤になって溶けるのでなかなかおそろしい。離す距離は2〜3mm程度で離しすぎると今度はアークが出ない。アークが出るまで保護面を付けていると何も見えないから手探りだし、急に火花が散るし、感電するかもしれないという不安もあるし、思ったより難しい。おまけに夏だが溶接には風が無い方が良いので扇風機も回さず、分厚い防護エプロンや手袋をしながら火花を散らす作業となるので暑い。汗をかくと感電も怖い。

なかなかうまくできないので機械が壊れているのではないかと不安だったが、何度もやりつつ、疑問に思った事は動画を見つつ、反復してやると少しずつ慣れて、不安も解消されてきた。アークを出すのは溶接棒をコンコンとたたくタッピング法だとすぐに溶接棒がくっついてしまい、マッチをするようにするブラッシング法の方がやりやすいと思った。また、溶接棒の途中から溶接するときは溶接棒の先の被覆の剥け具合が大きい場合はすぐ棒と母材がくっついてしまったのだが、一度切ってみると割とうまくいくようになった。捨て板で一度アークを適当に出して溶接棒の温度を上げ、すぐに本番の溶接をすると溶接棒がくっつかないし、目的の場所が汚くならないので良いな、などとやっているうちにコツをつかんできた。初めて溶接するときはアークを出す事とアークを持続させることに苦労するのでいきなり溶接せずにまずは普通の鉄板でアークを出して持続させる練習から始めてみるのがおすすめだ。

溶接は仮付けといい、何カ所か点付けをして目的の形に組み立ててから本溶接を行う。溶接棒は手元にあった2.6mmものを使った。太い溶接棒ほど高い出力が必要だ。溶接棒には種類があり、調べてみるとライムチタニヤ系という種類のものらしい。溶接棒は古いと湿気を吸っているので乾燥させた方が良いようだが、フィルムで梱包されていたからか、数十年前のものがそのまま使えた。

アークを出して溶接箇所をゆっくり進んでいけば、なんとか溶接ができた。溶接した箇所はスラグという浮き出た溶接ゴミで真っ黒なのでチッピングハンマーで叩いてワイヤーブラシで磨き、溶接箇所が姿を現す。スパッタという金属粒も周囲に飛び散っているのでそれもブラシやタガネで除去しておく。

枠が完成し、安物の20トンジャッキを2個準備したら簡易油圧プレス機が完成。曲がっている方向と逆に曲がるように圧力をかけることで平板のパーツの歪みを修正できた。ただ、Hリンクという組み上がったパーツはさすがに硬すぎてそのまま歪みを修正できず、一度切断し、パーツごとに分けて歪みを修正した。溶接箇所は磨いて錆や塗装を落とし、完全溶け込み溶接という方法で再度溶接した。パーツが厚いので開先加工と言って溶接箇所を斜めに切断し、何層も溶接を重ねることで、母材と溶接棒の鉄が完全に溶け込んで一体にすることができる。溶接をすると変形しようとする力が働くので、入念に仮付け溶接し、本溶接も変形していないか都度確認しながら少しずつ慎重に行った。

溶接で広がる創作の世界

一度切っても同じ強度でくっつけられるのは溶接ならではで、まるで魔法のようだ。溶接ができると強度の高いものがつくれるので、補修はもちろん創作にも使え、必ずデザインの幅は広がる。重力を無視して浮いているかのような効果は得意分野で、例えば木だけではなし得ない薄さの片持ち階段や、線の細い家具なんかにも挑戦してみたいなと思いかけている。

これまで慣れた木を使って創作することが多かったが、溶接をやってみると、とっつきにくいイメージだけで創作の幅を無意識に狭めてしまうのはもったいないと思った。溶接はなんとなく屈強な男の仕事というイメージがあったが、力は特に必要でなく、男女関係なくできる仕事だったので、まずはやってみると世界がぐっと広がるかもしれない。